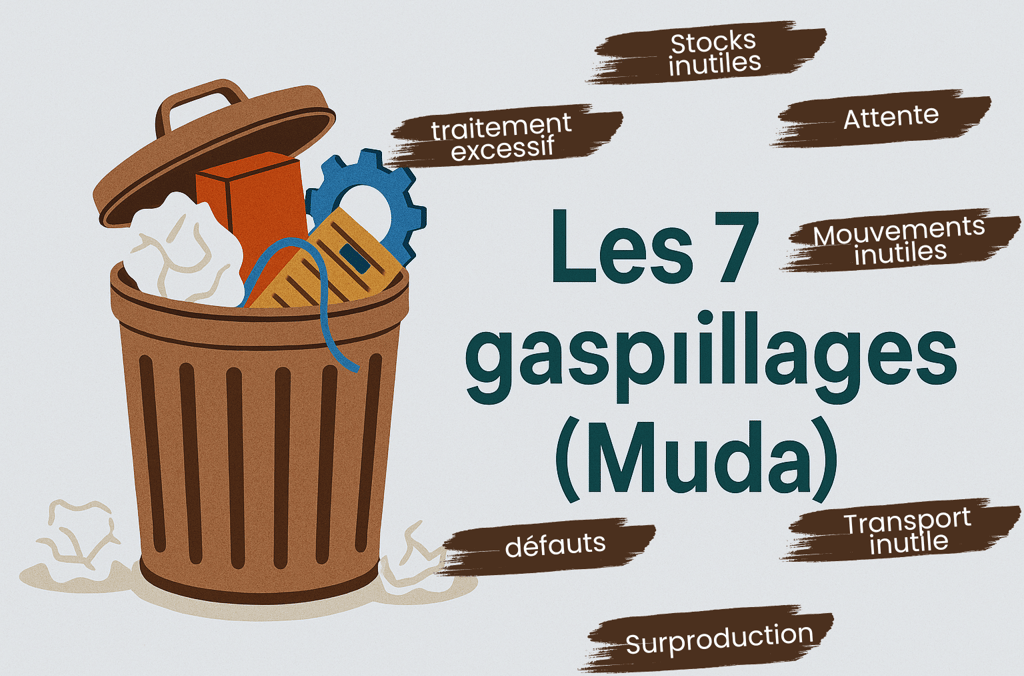

Les 7 gaspillages (muda) : comment les repérer et les éliminer

HichamEl

5/23/20255 min read

Introduction aux gaspillages : Qu'est-ce que le Muda ?

Le terme japonais muda, qui se traduit par « gaspillage », fait référence à toute activité ou ressource qui n'ajoute pas de valeur dans le cadre d'un processus de production. Dans le milieu des affaires, le concept de muda est essentiel pour optimiser les opérations et augmenter l'efficacité globale des entreprises. Reconnaître et réduire le gaspillage permet non seulement d'économiser des ressources précieuses, mais également de garantir un meilleur retour sur investissement.

Dans un contexte d'entreprise, le gaspillage peut se manifester sous différentes formes, engendrant non seulement une perte de matériaux, mais également un temps précieux et une consommation excessive d'énergie. Par conséquent, il est crucial de prêter attention à ces inefficacités afin de créer des systèmes plus fluides et performants. L'identification et l'élimination de ces gaspillages sont des éléments majeurs favorisant la rentabilité et la durabilité des organisations.

Le concept de muda ne se limite pas simplement à l'absence de déchets matériels; il englobe également des lacunes dans les processus, comme des étapes inutiles, des retards ou encore des mouvements superflus qui nuisent à la productivité. Au fil de cet article, nous explorerons les sept types de gaspillages identifiés dans le cadre du lean management. Chacun de ces types de gaspillages peut significativement entraver l’efficacité d'une entreprise et, par conséquent, son succès global.

En prendre conscience et adopter des stratégies efficaces pour y remédier est fondamental. Les entreprises qui placent le gaspillage au cœur de leur réflexion peuvent s'attendre à des améliorations substantielles dans leurs opérations, leur satisfaction client et leur position sur le marché.

Les sept types de gaspillages identifiés

Les entreprises modernes doivent être conscientes des sept types de gaspillages, ou « muda », qui peuvent nuire à leur efficacité et rentabilité. Chacun de ces gaspillages a des caractéristiques distinctes et peut se manifester dans divers environnements de travail. Voici une description de ces types de gaspillages.

Le premier type est la surproduction, qui se produit lorsque les entreprises fabriquent plus de produits que ce qui est demandé par le marché. Cela engendre des coûts supplémentaires en stockage et une gestion inefficace des ressources. Par exemple, une usine de vêtements qui produit une quantité excessive de stock face à une baisse de la demande en raison de changements de mode peut rencontrer des difficultés financières.

Le deuxième type est le temps d'attente, lequel se réfère aux périodes d'attente inutiles pour les matériaux, les informations ou les tâches. Un exemple courant est celui des chaînes de production où des machines ou des employés restent inactifs en raison d'une planification inefficace.

Le troisième type concerne le transport inutile, qui se réfère à tout mouvement de biens qui n'ajoute pas de valeur. Par exemple, un envoi de pièces détachées sur de longues distances entre différents ateliers peut engendrer des retards et des coûts supplémentaires.

Le traitement excessif est le quatrième gaspillages, où des étapes ou des tâches superflues sont effectuées dans un processus. Par exemple, un contrôle qualité excessif sur un produit qui a déjà été vérifié peut prolonger le délai de production sans nécessité.

Le cinquième type, les stocks inutiles, sont les excédents de matériaux ou de produits, entraînant un immobilisation de capitaux et des risques de perte de marchandise. Un magasin qui entretient des niveaux de stock élevés pour des articles peu demandés est un exemple illustratif.

Le sixième type de gaspillage concerne les mouvements inutiles, tels que les déplacements excessifs des employés pour atteindre des outils ou des matériaux. Cela peut être observé dans un bureau où les équipements ne sont pas organisés, causant des pertes de temps.

Enfin, le dernier type est celui des défauts, c’est-à-dire les erreurs dans la production qui entraînent des retouches ou des rebuts. Par exemple, des erreurs de fabrication d'un produit électronique nécessitant une réparation prolongée augmentent les coûts et diminuent la satisfaction client.

Chacun de ces gaspillages présente une opportunité d'amélioration pour les entreprises cherchant à augmenter leur efficacité opérationnelle et à réduire les coûts associés à leurs activités quotidiennes.

Méthodes pour repérer les gaspillages dans votre organisation

Identifier les gaspillages au sein d'une organisation est une étape cruciale pour améliorer l'efficacité et optimiser les ressources. Plusieurs méthodes et outils peuvent être déployés pour cette tâche. L'une des techniques les plus répandues est l'analyse des flux de valeur (VSM). Cette méthode visuelle permet de cartographier tous les éléments d'un processus, sur toute sa durée, afin de déceler les étapes qui apportent peu ou pas de valeur ajoutée. En créant une représentation graphique du flux de travail, les entreprises peuvent facilement localiser les goulets d'étranglement et les gaspillages matériels ou temporels, facilitant ainsi leur élimination.

Les audits de processus constituent une autre approche efficace pour identifier les gaspillages. Ces audits impliquent une évaluation systématique des processus internes afin de détecter les inefficacités et les redondances. À travers des observations directes, des interviews et une analyse de documentation, les auditeurs peuvent recueillir des données objectives qui mettent en lumière les gaspillages cachés. En réalisant ces audits de manière périodique, les organisations peuvent maintenir un niveau de vigilance sur leurs opérations et s’adapter continuellement aux évolutions du marché.

Par ailleurs, la mise en œuvre de la méthode Lean représente un cadre stratégique permettant de repérer les gaspillages. Cette approche repose sur l'implication de toute l'équipe, qui est encouragee à signaler les problèmes rencontrés dans leurs tâches quotidiennes. La culture d'amélioration continue est ainsi renforcée, car chaque membre devient acteur dans la détection et l'élimination des gaspillages. Il est également conseillé de former les équipes à la reconnaissance des différents types de gaspillage, qu'il s'agisse de surproduction, d'attente, ou de défauts, afin de rendre le processus plus collaboratif et efficace.

En intégrant ces méthodes dans leur quotidien, les entreprises peuvent non seulement identifier les gaspillages, mais également créer un environnement propice à l'amélioration continue et à la performance opérationnelle.

Stratégies pour éliminer les gaspillages et améliorer l’efficacité

Pour optimiser l'efficacité au sein d'une organisation, il est primordial d'identifier et d'éliminer les gaspillages, ou muda. Le déploiement des méthodes Lean constitue une approche stratégique efficace pour cette tâche. Le Lean Management vise à maximiser la valeur pour le client tout en réduisant les gaspillages. Pour ce faire, les organisations doivent analyser leur chaîne de valeur afin d'éliminer les activités sans valeur ajoutée. Cela peut inclure la cartographie des processus pour mieux visualiser où se situent les inefficacités.

Une autre méthode intéressante est l'amélioration continue, connue sous le nom de Kaizen. Ce principe repose sur l'idée que les améliorations incrémentielles peuvent mener à des résultats significatifs. Impliquer tous les membres de l'équipe dans un processus de réflexions régulières permettra d'identifier les points de friction et de proposer des solutions. Par exemple, une équipe de production peut établir des réunions hebdomadaires pour discuter des obstacles rencontrés et brainstormer des solutions. En appliquant le Kaizen, chaque petite contribution peut se traduire par une augmentation considérable de l'efficacité opérationnelle.

De plus, la redéfinition des processus est essentielle pour l'élimination des gaspillages. Les organisations doivent revoir périodiquement leurs processus afin de s'assurer qu'ils sont adaptés aux besoins actuels. Cela peut inclure l'automatisation de tâches répétitives, ce qui réduit non seulement les erreurs, mais facilite également une allocation plus stratégique des ressources humaines. S'inspirant des exemples d'entreprises qui ont réussi cette transformation, comme Toyota, il devient clair que le suivi et l'évaluation continue des efforts de réduction des gaspillages sont cruciaux. En intégrant des indicateurs de performance clés, les entreprises peuvent assurer l'efficacité durable de leurs efforts.

Contact

MonDindus

contact@mondindus.com

+212 6 66 51 65 02

© All rights reserved MonDindus.com | +212 6 66 51 65 02 | contact@mondindus.com

Suivez-nous

Services techniques et procédés